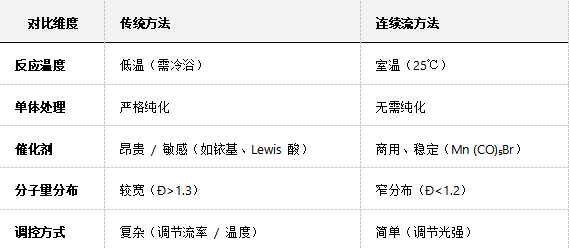

一、傳統連續流陽離子聚合:難在哪?

在這項研究之前,連續流陽離子聚合一直面臨三大“卡脖子”問題:

1. 條件苛刻:必須在低溫下進行(需提前冷卻單體和引發劑,反應全程置于冷浴中),能耗高且操作復雜;

2. 催化劑敏感:常用的Lewis酸催化劑極易受潮失效,對反應環境要求非常苛刻;

3. 可控性差:難以兼顧高轉化率與窄分子量分布(MWD),聚合物結構精準度不足。 這些痛點讓連續流陽離子聚合雖有潛力,卻始終難以普及。而蘇州大學朱健教授、華威大學Sébastien Perrier教授團隊的研究,恰好精準解決了這些難題!

二、核心突破:錳催化+可見光,連續流也能“溫和高效”

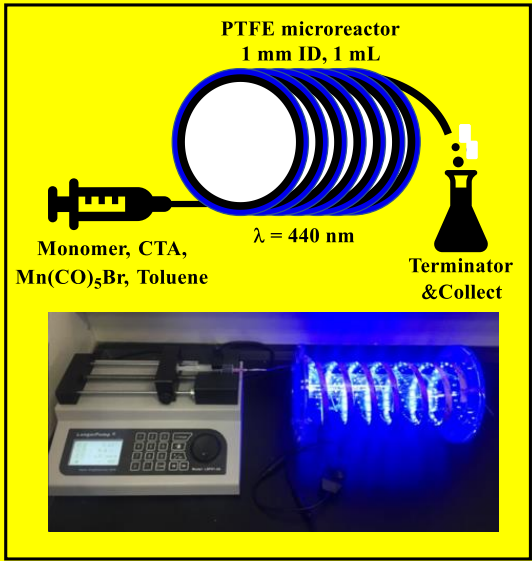

圖1 連續光化學設備裝置圖

- 轉化率隨反應時間延長穩步提升:流率0.015 mL/min時,轉化率高達82.0%; - 所有產物均保持窄分子量分布(?<1.2) ,實測分子量與理論值高度吻合(如流率0.015 mL/min時,Mn,SEC=10300 g/mol,?=1.12);

- 即使在高轉化率下,聚合物鏈端保真度依然良好,支持后續鏈延伸反應。 這意味著:無論生產效率快慢,都能穩定產出結構均一的聚合物,工業化應用潛力巨大!

2. 光強“一鍵調控”分子量,還能可逆!

更讓人驚喜的是,這套系統實現了分子量的精準 temporal 控制:

- 固定流率(0.03 mL/min),將光強從3.7 mW·cm?²提升至38.7 mW·cm?²,聚合物分子量從6100 g/mol逐步升高至10100 g/mol;

- 再將光強回調至3.7 mW·cm?²,分子量又能降至6000 g/mol左右,調控可逆且精準。

五、這項技術,到底牛在哪?

對比傳統連續流陽離子聚合,這項技術的優勢堪稱“降維打擊”:

除此之外,它還兼具“批量聚合”與“連續流聚合”的雙重優勢:既能在實驗室小試中快速優化條件,又能直接放大至工業化生產,實現“從小試到量產”的無縫銜接。

六、未來可期:不止于聚合,更是合成新范式- 計算機可控的光強調節,有望與AI算法結合,實現“按需設計-自動合成”的智能聚合物制備。

結語

布瑞利斯憑借成熟的工業級連續光化學案例,針對維生素生產開發的管式反應器通過精準光強控制,使產物收率提高 15%-25%,產能較傳統設備提升 3-5 倍。為某醫藥企業設計的連續釜式光反應器將中間體反應時間從 12 小時縮短至 2 小時,產率從 35% 提升至 60%,年產能達 500 噸。這些案例均體現了布瑞利斯技術的核心優勢:PLC 智能控制(參數波動≤±1%)、高透光石英材質(光照透過率 95%)、模塊化設計(支持多釜串聯 / 并聯),以及綠色環保特性(能耗降低 40%,減少重金屬催化劑使用)。截至 2025 年,布瑞利斯已與華潤雙鶴、浙江新和成等企業建立合作,推動連續光化學技術在醫藥、新能源、環保等領域的規模化應用。

參考文獻:Jiajia Li et al., Manganese-Catalyzed Batch and Continuous Flow Cationic RAFT Polymerization Induced by Visible Light, Polym. Chem. & WRAP.